一、案例背景:原料药厂的 “毒气惊魂 30 分钟”

某头孢类原料药生产企业 c 厂,在合成工序中使用乙醇、丙酮等可燃气体及甲醇等有毒气体。2024 年因反应釜阀门老化,甲醇蒸气在车间积聚至,传统单点报警器因覆盖不足未及时触发,导致局部区域超标,险些引发人员中毒与爆燃风险。企业急需一套覆盖全车间的gds 有毒气体监测系统联动方案。

二、痛点解析:制药车间气体监测的三大挑战

气体种类复杂,防爆等级要求高:制药工艺涉及醇类、酮类等多类型气体,部分区域需满足 ex d iic t6 防爆等级。

洁净车间布局特殊,布线受限:洁净区墙面禁止随意开孔,传统有线方案易破坏洁净等级,且维护成本高。

多工序联动需求,响应速度要求严苛:如甲醇泄漏时,需同步切断加热源、启动防爆排风机,传统系统联动延迟超 10 秒。

三、凯发网站的解决方案:艾伊科技有限公司 gds 系统的 “防爆 智能” 联动方案

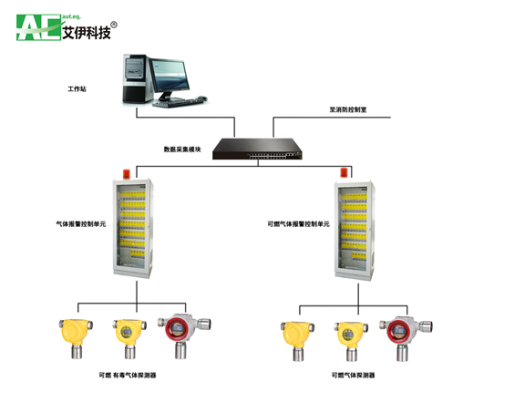

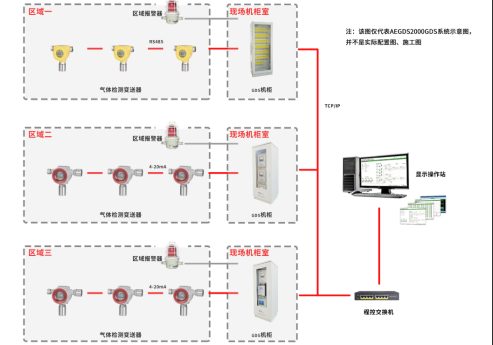

1. 硬件架构:四级监测网络精准覆盖

气体检测层:在反应釜、蒸馏塔等高危区部署防爆型有毒气体报警器,采用催化燃烧 电化学传感器,实时有毒气体浓度,支持 4-20ma 信号抗干扰传输。

区域控制层:配置 aegds2000 双屏机柜,最大支持 500 路 rs485 信号接入,通过 60 分区管理功能,精准定位泄漏区域(如合成车间 b 区第 5 工位)。

联锁控制层:浓度超标时自动触发声光报警,联动关闭气体管道电磁阀、启动防爆排风系统,并上传数据至厂区 dcs 系统。

2. 技术亮点:防爆设计与无线传输双重突破

防爆防腐工艺:探测器外壳采用 316l 不锈钢,防护等级达 ex d iic t6,适应制药车间腐蚀性气体环境。

无线扩展能力:支持 rs485 转光纤通讯,解决洁净区布线难题,传输距离延伸至 1.2km,且不影响车间洁净等级。

快速部署方案:探测器采用磁吸式安装支架,机柜端仅需完成电源与信号端子接线,施工周期较传统方案缩短 40%。

四、实施效果:从 “被动应对” 到 “主动预警” 的升级

安全性提升:系统运行 6 个月内,成功预警 3 次乙醇泄漏与 1 次甲醇微量超标。

运维成本降低:主备电源自动切换与故障自诊断功能,减少人工巡检频次,维护成本下降 30%。

合规性保障:通过分区报警与实时数据存储,满足 gmp 规范对有毒气体监测的追溯要求。

在制药与化工行业高风险生产环境中,gds 有毒气体监测系统已成为防范气体泄漏的核心设施。

南京艾伊科技一体化凯发网站的解决方案和气体检测分析仪,粉尘检测仪,气体检测报警仪,氧含量分析仪,可燃气体检测仪等.生产,销售,研发,售后一条龙科技服务商. 咨询热线:400-025-9821

同类文章排行

- 饮用水厂氯氧泄漏危机! gds 气体检测系统用案例破解监测难题

- 半导体行业 gds 系统应用案例 —— 从毒气隐患到智能防控的破局

- 气体分析仪:精准监测,守护生产与环境安全

- 可燃气体报警器检定装置:为安全监测保驾护航的凯发网站的解决方案

- ags1000气体报警控制器:安全监测的智慧中枢

- 有毒有害气体报警器:畜禽养殖场所的安全防线

- 污水处理厂与污泥处理厂可燃气体安全凯发网站的解决方案

- 可燃有毒气体检测仪标定与维护的重要性

- 工业气体分析仪行业趋势:精准监测与防爆技术的双重升级

最新资讯文章

您的浏览历史